製造現場のさまざまなデータを本当に活用できていますか?

![]()

当社の「製造現場データ活用ソリューション」は、「製造現場のデータ収集」「クラウドデータ集積」「集積データ可視化」「集積データ活用」をトータルにサポートします。当社の経験と技術を生かし、単なる製造データ収集ではなく、横断的に収集されたデータを製造効率化や技術伝承、さらには経営判断にまで活用する「製造現場DX」に向けて、お客さまをサポートします。

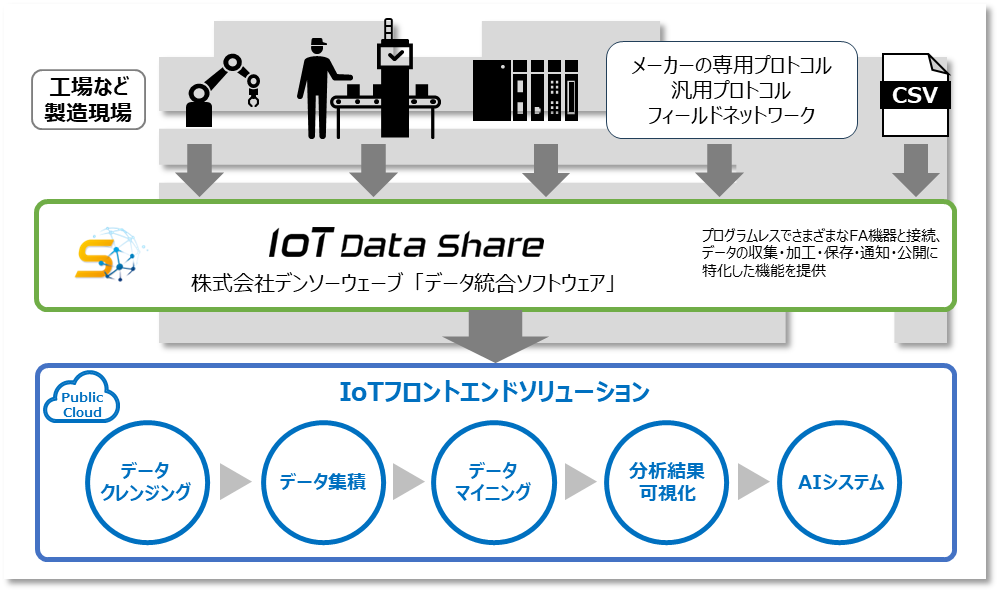

当社の製造現場データ活用ソリューションは、株式会社デンソーウェーブの『IoT Data Share』と連携することで、さまざまな製造現場のデータを自動的にクラウドへ集積します。クラウド上に集積されたデータを、『IoTフロントエンドソリューション』により、BIツールによる可視化やデータアナリストによる分析、AIによるデータ活用などに繋げることができます。

「IoT Data Share」で収集した設備データを

パブリッククラウド上でマイニング、AIシステム化。

製造効率化や技術伝承、さらには経営判断にまで活用

お客さまの「製造現場DX」をサポート

※ IoT Data Shareは、株式会社デンソーウエーブの製品です。

部分的な対応から全面的な支援まで、お客さまの状況に応じた対応を行います。

詳細につきましては、お気軽にお問い合わせください。

| No. | 項目 | 対応内容 |

|---|---|---|

| 1 | データ集積システム構築 | ・製造現場データ集積コンサルティング ・最適パブリッククラウド設計 ・データ可視化用BIツール設計・開発 ・お客さま製造現場へのIoT Data Share導入 ・パブリッククラウド接続 |

| 2 | データ活用システム構築 | ・製造現場データ活用コンサルティング ・最適パブリッククラウド設計 ・データ可視化用BIツール設計・開発 ・お客さま製造現場へのIoT Data Share導入 ・パブリッククラウド接続 ・お客さま製造現場データマイニング ・AIモデル開発 |

| 3 | 運用保守 | ・上記1または2のパブリッククラウド運用 ・IoT Data Shareに関するお問い合わせ対応 ・AI運用に関するお問い合わせ対応 |

異常診断による製品不良率(PPM)、AI異常診断による部品コスト、

作業コストを低減。お客さまの課題解決を支援しました。

【お客さまの課題】

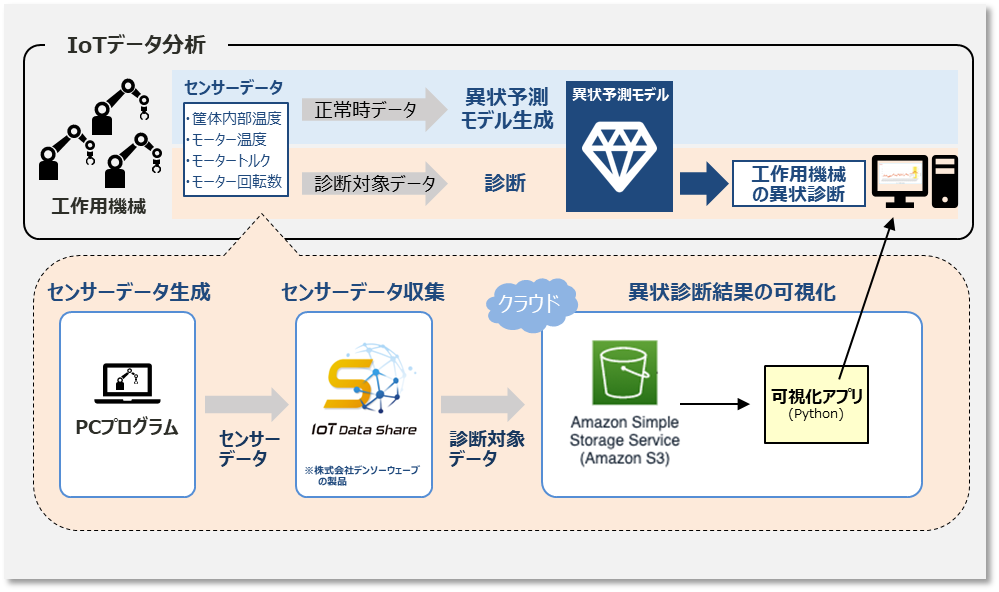

・ 従来から工作機械のセンサー値を閾値で見て異常診断を行っていたが、問題がないときに異常判断されたり、問題があるときに異常判断されなかったりと、異常診断としての価値が低かった。

・異常判定されると装置部品の交換を行わなければならないが、問題のない部品も交換することになり、コストがかかっていた。

・異常判定が出ると、作業員が点検作業を行わなければならず、作業コストがかかっていた。

【解決策】

・ 工作機械の各センサー値を複合的にデータ分析し、故障の要因となり得るケース・センサー値の特徴量を算出

・ 故障との因果関係を学習したAIによって異常診断

以下はシステム概略図です。

• 製造現場データの収集はしているが、そのデータをどう活用できるかわからない・・・

• 「製造DX」と上層部から言われているが、なにから手をつけたら良いか・・・

• データ収集と可視化まではできているが、現場が縦割りで会社として活用できていない・・・